El Láser en el procesado de materiales

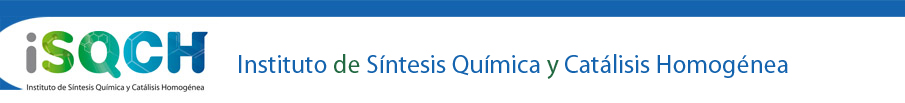

En 1921 Albert Einstein propuso en un artículo científico que la luz podría ser amplificada mediante la denominada emisión estimulada. Sin embargo tuvieron que pasar más de treinta años hasta que se empezaron a aplicar sus teorías de forma práctica.

Charles H. Townes, premio Nobel por papel en el descubrimiento del láser, dio con la solución teórica mientras paseaba una mañana por un tranquilo parque de Washington. En 1960 T. Mayman fue capaz de aplicar sus teorías y fabricar un dispositivo práctico, llamado láser, acrónimo de Light Amplification by Stimulated Emission of Radiation, uno de los inventos con más transcendencia práctica de la segunda mitad del siglo XX. Aquí vamos a ver algunas de sus aplicaciones.

Un artilugio multiusos

Las aplicaciones de láser abarcan cada vez más campos de la tecnología. Se emplea en la fabricación de piezas debido principalmente a su capacidad para concentrar energía. La facilidad para ser controlado electrónicamente lo hace muy eficiente en procesamiento de información, telecomunicaciones, medicina, óptica...

La fotocopiadora y la impresora láser se basan en proyectar el haz sobre un tambor del material adecuado, como el selenio, cargándose electrostáticamente la zona iluminada. Esto permite retener las partículas del polvo mezcla de carbón y plástico, que luego son fundidas térmicamente y transferidas al papel.

Hay láseres que dan impulsos de enorme potencia, al producirse la descarga en tiempos inferiores a mil trillonésimas partes de un segundo. Otros proporcionan continuadamente un haz luminoso de hasta cien millones de vatios por milímetro cuadrado. Estas características los hacen muy útiles para el procesamiento de materiales.

Se usa, por ejemplo, para recubrir una chapa con una capa altamente resistente de otro material, depositado sobre aquélla en forma de polvo y fundido por luz láser; pueden agujerear un material con el diámetro y profundidad deseadas sin que afecte al resto de la pieza, como los orificios para los pilotos traseros de los automóviles, o para configurar circuitos electrónicos. También se usa para tratamientos térmicos, ya que se controla con facilidad la extensión y profundidad de penetración térmica sobre piezas que precisen propiedades superficiales diferenciadas, como el caso de los motores de aviación o de los diesel para automóviles.

Algunas aplicaciones del láser

Medir distancias

Desde 1983 el metro patrón se define como la longitud recorrida por una luz láser en el vacío durante 1/299.792.458 segundos (para comprender el por qué de semejante fracción basta con darse cuenta de que el denominador es el valor de la velocidad de la luz en el vacío en metros por segundo). El láser genera una luz que permite obtener medidas de longitud con una altísima precisión. Por ejemplo, la distancia Tierra-Luna usando un espejo que colocaron allí las misiones Apolo.

En la industria se emplea para medir formas, tamaños o espesores de piezas o capas, conocer al instante el diámetro de barras o tubos sin tocarlos o en sistemas de visión tridimensionales con cámaras. También se utilizan, entre otras aplicaciones, para leer códigos de barras o para fabricar hologramas.

Otras aplicaciones son la medida de velocidades en fluidos (por ejemplo, experimentos en túneles de viento) o la medida de deformaciones en sólidos.

Movimiento en un fluido. Cedido por el Grupo de Holografía y Metrología Óptica del I3A.

Comunicaciones

El láser y la fibra óptica permite la comunicación a través de todo el mundo. Es un sistema rápido y seguro. Una fibra óptica tiene un diámetro inferior al de un cabello humano y un par de ellas pueden soportar mas de 700 comunicaciones simultáneamente. Como la transmisión ocurre a la velocidad de la luz es posible transmitir una gran cantidad de información en muy poco tiempo, por ejemplo, el contenido de la enciclopedia británica en 5 segundos.

Imagen cedida por el Grupo de Tecnologías Fotónicas, Departamento de Física Aplicada de la Universidad de Zaragoza.

Procesado de materiales

En esta carrera sin límites de control y mejora del procesado de materiales la utilización del láser ha pasado en pocos años del laboratorio de investigación a la industria. Hoy día, ya es masiva la utilización del láser en el corte de aceros, textiles, plásticos y en soldadura. Más aún, sin lugar a dudas su utilización industrial se está abriendo a nuevas perspectivas en el tratamiento superficial de aceros y cerámicas, deposición de capas duras, antitérmicas o anticorrosivas en metales, grabado en metal, plástico, madera, textil y cerámica.

Un buen horno

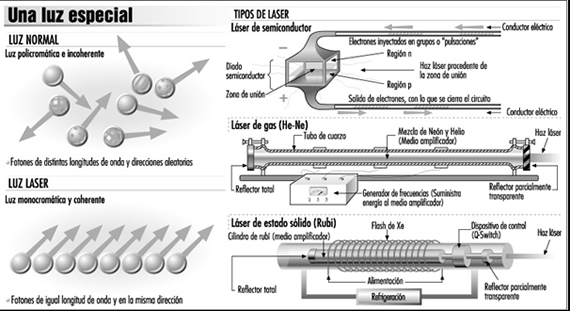

El láser es una fuente de luz coherente, fácil de manipular ópticamente, que permite concentrar grandes potencias en volúmenes muy reducidos y en zonas de difícil acceso con un control de tiempos y potencias muy superior al de cualquiera de los hornos eléctricos o de inducción convencionales.

Soldar une sólida y permanentemente dos o más piezas. La técnica es simple: elevando la temperatura de las superficies que se van a soldar y poniéndolas en contacto - aportando o no un material similar al de la pieza -. El proceso se aplica fundamentalmente a la unión de metales, pero también a determinados materiales plásticos. El láser suelda materiales con una altísima precisión; por ejemplo, para soldar terminales de microcircuitos electrónicos. También corta chapas metálicas, cerámicas, vidrio, plástico, tela o cualquier otro material dejando los bordes más limpios, sin rebabas ni otras imperfecciones en el borde del corte.

Un láser para soldar

La soldadura siempre la hemos asociado a la reparación de piezas rotas, pero en la actualidad ha cobrado gran importancia a la hora de construir piezas nuevas. Sin ella habrían no existirían petroleros, tanques de alta presión, puentes, aviones, aparatos electrónicos...

Soldar une sólida y permanentemente dos o más piezas. La técnica es simple: elevando la temperatura de las superficies que se van a soldar y poniéndolas en contacto - aportando o no un material similar al de la pieza -. El proceso se aplica fundamentalmente a la unión de metales, pero también a determinados materiales plásticos. El láser suelda materiales con una altísima precisión; por ejemplo, para soldar terminales de microcircuitos electrónicos. También corta chapas metálicas, cerámicas, vidrio, plástico, tela o cualquier otro material dejando los bordes más limpios, sin rebabas ni otras imperfecciones en el borde del corte.

Grabado

Las técnicas de grabado por láser se utilizan en la industria para marcar las fechas de caducidad y para dibujar sobre piezas de metal, cerámica, madera, plásticos...

Los sistemas de grabado industriales tienen aplicaciones directas en líneas de producción, por su bajo coste y elevada velocidad, así como por su capacidad para integrarse sin modificar el sistema de producción. Por ejemplo, las latas y botellas de muchas bebidas, tanto de aluminio como de vidrio y plástico, en muchos casos contienen la fecha de caducidad grabada con láser, a la velocidad de producción o de llenado, y con adaptación programada inmediata para el cambio de fecha u otros datos sin ningún tipo de parada.

Otra aplicación más reciente es el grabado de espejos retrovisores laterales en los automóviles y de frascos de perfumería, así como la producción de carteles de plástico. En madera también se realizan diversos tipos de grabado, principalmente con fines decorativos.

Recubrimientos

Los recubrimientos de superficies metálicas son de gran utilidad porque pueden evitar parcialmente las desventajas de los metales cuando se trabaja con ellos en condiciones extremas tales como temperaturas elevadas y medios corrosivos. Además, un metal recubierto puede ser utilizado en el mecanizado de materiales de similar o mayor dureza. Los recubrimientos superficiales incrementan las prestaciones de la pieza metálica ante la corrosión, el desgaste y la temperatura, pero mantienen el grado de ductilidad que le confiere su naturaleza metálica. Se obtienen así productos con más largos promedios de vida y características como ahorro en mantenimiento y aumento de la fiabilidad de los productos acabados, factores que hacen atractivo reemplazar piezas convencionales.

Con los recubrimientos sobre metales, se accede también a otro tipo de aplicaciones a elevadas temperaturas, como son los motores de combustión interna de alto rendimiento, que deben funcionar a 1.200 grados, o motores, estructuras y superficies de protección en sistemas de aviación y aeroespaciales.

¿QUÉ HACEMOS EN EL ICMA?

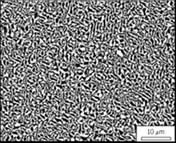

Ordenamos la microestructura

La mayor parte de las propiedades físicas de un material dependen de su microestructura. Así, con el fin de mejorar las propiedades del material, se le suele someter a diferentes tratamientos térmicos y termoquímicos que la modifican de forma controlada.

Una forma de mejorar las prestaciones es fabricar materiales compuestos de dos o más materiales con propiedades diferentes. Ejemplos típicos son los compuestos de fibra de vidrio y resina, que se utilizan en esquís, o los laminados de madera que se emplean en muebles.

Actualmente se están desarrollando materiales compuestos a nivel microscópico con técnicas sofisticadas de producción de multicapas, es decir, apilando físicamente distintos materiales en capas alternadas de dimensiones microscópicas o introduciendo, por ejemplo, fibras muy finas de un material en otro que actúa como matriz.

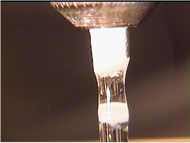

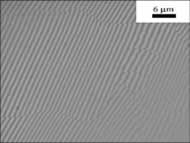

Un método menos costoso de ordenamiento microestructural, que se sigue en el Instituto de Ciencia de Materiales de Aragón (ICMA), consiste en partir de la solidificación direccional de mezclas eutécticas (con bajo punto de fusión). Mediante la técnica de Fusión Zonal por Láser (FZL) se consiguen gradientes térmicos de hasta 1.000 grados por milímetro lo que permite el crecimiento rápido de materiales cristalinos polifásicos que tienen mayor tenacidad y resistencia a los choques térmicos que cada una de las fases por separado mejorando el conjunto de sus propiedades físicas. El efecto de la microestructura ordenada en todo tipo de propiedades abre las posibilidades de aplicación de estos materiales en electrónica, óptica, celdas de combustible o materiales estructurales para aplicaciones a alta temperatura, opciones que se están explorando en la actualidad.

Decoramos la cerámica

La ablación láser está siendo aplicada con éxito en la realización escarbados decorativos sobre superficies cerámicas comerciales (pavimentos de gres convencional, porcelánico, etc.) de cara a conseguir mejoras en este tipo de aplicaciones, que comprenden buenas definiciones en el dibujo (con calidad fotográfica). Gracias al alto poder calorífico que alcanza el láser (a nivel del plasma), se pueden realizar dibujos y relieves de gran calidad, en la mayoría de los casos imposibles de obtener a través de los métodos de huecograbado convencionales. También el láser se puede utilizar para fundir, reaccionar y evaporar materiales selectivamente, con la ventaja adicional de que estos procesos se pueden llevar a cabo afectando sólo un espacio muy pequeño. La aplicación directa de este proceso en los materiales cerámicos comerciales es la síntesis in situ de pigmentos sobre los soportes sustituyendo a la serigrafía convencional.

Desarrollamos aplicaciones para la restauración del patrimonio artístico y cultural

El arte mudéjar aragonés ha sido recientemente incluido en la Lista del Patrimonio Mundial, y es en la actualidad objeto de estudios e importantes intervenciones para su conservación. La restauración del ladrillo mudéjar es una tarea compleja, ya que el tipo de contaminación que sufre en sus capas superficiales depende enormemente del entorno ambiental (exterior) y de las diversas actuaciones que ha sufrido a lo largo de su historia. Hoy por hoy la técnica de ablación láser se muestra como una herramienta de limpieza muy versátil y adecuada para este tipo de superficies, ya que permite eliminar las capas de suciedad, de muy diverso origen y composición, sin dañar el substrato. Además, evita el contacto con las superficies y no genera apenas residuos.

Fabricamos superconductores en geometrías de interés industrial

La solidificación direccional de materiales superconductores de alta temperatura (por debajo de -173 grados), procesados mediante fusión zonal por láser, consigue cambiar su microestructura (produce un elevado alineamiento preferencial) con un consiguiente aumento de sus prestaciones. Por ejemplo, un cilindro de polvos prensados cuya capacidad de transporte de corriente no supera los 200 Amperios por centímetro se puede transformar, aplicando esta técnica, en otro texturado que supera los 5.500, que compite favorablemente con los productos comerciales obtenidos con otras técnicas.

Un tipo de material que se consigue por procesamiento de láser son los llamados materiales de Bi2Sr2CaCu2O8 texturados por fusión zonal inducida con láser. Estos materiales pueden utilizarse en los elementos de alimentación de corriente de las bobinas superconductoras clásicas que se utilizan por ejemplo en los sistemas de resonancia magnética para diagnóstico en Medicina. Estas bobinas superconductoras son capaces de alojar un hombre en su interior, funcionan en un baño de helio líquido y, para su carga, necesitan corrientes de varios cientos de amperios en conexiones que van desde temperatura ambiente a la bobina, a -269 grados. Los conductores convencionales eléctricos son excelentes conductores térmicos y dan una entrada constante de calor del exterior, que aumenta la evaporación de helio y su consumo. Como estos superconductores conducen mucho peor el calor y al ser superconductores no disipan energía, utilizados en las barras de alimentación consiguen que se reduzca la entrada de calor y las pérdidas de helio en órdenes de magnitud, disminuyendo costes de refrigerante y alargando la autonomía.

Otra aplicación de los cilindros texturados de BSCCO que se está desarrollando en la fabricación de limitadores de corriente, que básicamente hacen la función de interruptores de seguridad reversible para proteger las líneas de distribución de potencia eléctrica. Estos materiales tienen dos estados, uno superconductor que no presenta resistencia y otro normal en donde son resistivos. Cuando se produce un cortocircuito el superconductor debe ser capaz de generar mucha impedancia para evitar que la corriente pueda alcanzar valores muy altos. También se utiliza el láser para mecanizar estos materiales y conseguir que aumente la longitud de superconductor lo que es necesario para conseguir este aumento de resistencia de estos materiales y mejorar la capacidad de limitación de estos superconductores.

Más información:

Procesado de materiales por láser

http://www.aragoninvestiga.org/investigacion/temas_detalle.asp?id_tema=91

Artículo Tercer Milenio de Heraldo de Aragón